マシンの進化によって可能になった最先端クリエーション

針と糸で手縫いをしていた時代から、産業革命で編み機やミシンが発明され、衣服生産は一気に機械化が進んだ。そして今、ITと結びついた衣服生産はさらなるオートメーション化が進んでいる。  島精機製作所ではそのマシン進化の最先端を見ることができる。ホールガーメント®横編機はその最たるものだが、他にも様々な技術が開発されている。それにより、生産が効率化されるだけでなく、これまでにない着心地やデザインを実現する斬新なクリエーションが可能になっている。 例えば、三次元計測装置によって、体の凹凸を計測し、体への着圧をコントロールしたニット製品を作ることが可能になっている。また、「デザインシステムNewAPEX3」というデザインシミュレーションソフトにより、柄や配色のデザインや、製品のリアルなバーチャルサンプリングをすることで、作る前から精密な製品イメージが可能となり、企画・デザインも効率化されてきている。 「糸を一本スキャンするだけで、そこから服全体のシミュレーションができます。製品イメージを合成して、製品イメージの作成まで、すべてデザインシステムNewAPEX3の中で完結します」(取締役 営業統括部長 西川氏)

島精機製作所ではそのマシン進化の最先端を見ることができる。ホールガーメント®横編機はその最たるものだが、他にも様々な技術が開発されている。それにより、生産が効率化されるだけでなく、これまでにない着心地やデザインを実現する斬新なクリエーションが可能になっている。 例えば、三次元計測装置によって、体の凹凸を計測し、体への着圧をコントロールしたニット製品を作ることが可能になっている。また、「デザインシステムNewAPEX3」というデザインシミュレーションソフトにより、柄や配色のデザインや、製品のリアルなバーチャルサンプリングをすることで、作る前から精密な製品イメージが可能となり、企画・デザインも効率化されてきている。 「糸を一本スキャンするだけで、そこから服全体のシミュレーションができます。製品イメージを合成して、製品イメージの作成まで、すべてデザインシステムNewAPEX3の中で完結します」(取締役 営業統括部長 西川氏)  セーターや凹凸のある素材に対しての、細かい柄プリントや、精緻な自動裁断ができる機械も進化しており、思い描いたデザインは、どんなものでも実現してくれるのではないかと思うくらいだ。

セーターや凹凸のある素材に対しての、細かい柄プリントや、精緻な自動裁断ができる機械も進化しており、思い描いたデザインは、どんなものでも実現してくれるのではないかと思うくらいだ。

ホールガーメント®の最新事情

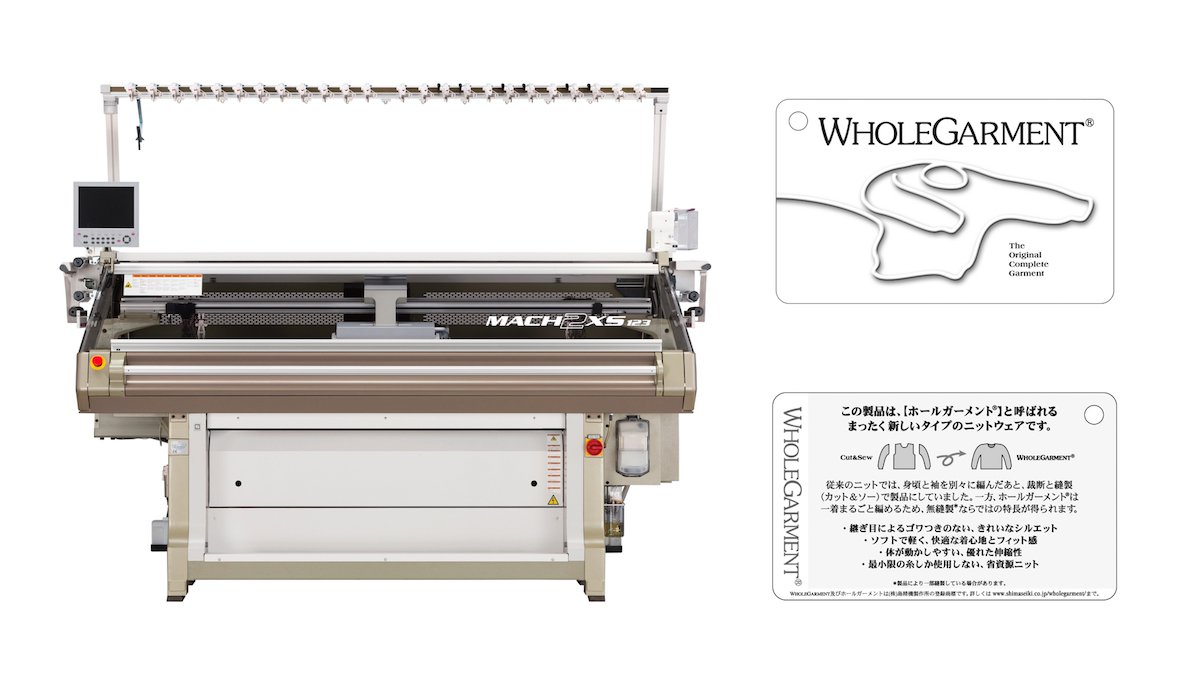

通常のニットマシンは、セーターであれば前身頃、後身頃、袖など、パーツに分けて編み上げるため、最後にすべてのパーツを縫い合わせるという工程が必要となる。ホールガーメント®では、縫い合わせが必要なく、そのまま着用できる状態で機械から出てくる。自動販売機のように機械の下から、編み上がったニット自体がそのまま出てくる仕組みだ。  アパレル業界では有名なエピソードだが、ホールガーメント®発明の起源は、「手袋」にある。戦後日本、いわゆる軍手は手動または半自動で作られており、手作業が必要とされていた。1964年に島精機が開発した「全自動手袋編機」は手作業必要としない生産が可能となり、一気に生産の効率化が進んだ。

アパレル業界では有名なエピソードだが、ホールガーメント®発明の起源は、「手袋」にある。戦後日本、いわゆる軍手は手動または半自動で作られており、手作業が必要とされていた。1964年に島精機が開発した「全自動手袋編機」は手作業必要としない生産が可能となり、一気に生産の効率化が進んだ。  この手袋を下向きにして、指の部分を一つにすれば…そう、だんだんセーターの形に見えてくる。それならば、セーターの全自動生産も可能なのではないか?というところに目をつけた島会長のひらめきから、1995年に、世界初の完全無縫製型コンピューター横編機が誕生した。後のホールガーメント®横編機である。

この手袋を下向きにして、指の部分を一つにすれば…そう、だんだんセーターの形に見えてくる。それならば、セーターの全自動生産も可能なのではないか?というところに目をつけた島会長のひらめきから、1995年に、世界初の完全無縫製型コンピューター横編機が誕生した。後のホールガーメント®横編機である。  それから23年、ホールガーメント®はさらなる進化を遂げている。「23年前に比べ、編成時間が飛躍的に早くなった」。編成時間が早くなった事により、ホールガーメント®の技術は誰もが着られる製品となった。 ホールガーメント®は、着る人にも作る人にもメリットがある。まず、着る人にとっては、縫い代がないため肌に優しく、フィット感がある。

それから23年、ホールガーメント®はさらなる進化を遂げている。「23年前に比べ、編成時間が飛躍的に早くなった」。編成時間が早くなった事により、ホールガーメント®の技術は誰もが着られる製品となった。 ホールガーメント®は、着る人にも作る人にもメリットがある。まず、着る人にとっては、縫い代がないため肌に優しく、フィット感がある。  「最近だと、アウトドアやスポーツウエアにとても需要がありますね。着心地を追求すると、人が縫製出来る、出来ないを超えた編みや切り返しの技術が必要とされます。また、センサーやテクノロジーを搭載したウェアラブルアイテムなども、フィット感や伸縮性の観点からホールガーメント®と相性がよく、生産も増えている」(島精機営業担当)

「最近だと、アウトドアやスポーツウエアにとても需要がありますね。着心地を追求すると、人が縫製出来る、出来ないを超えた編みや切り返しの技術が必要とされます。また、センサーやテクノロジーを搭載したウェアラブルアイテムなども、フィット感や伸縮性の観点からホールガーメント®と相性がよく、生産も増えている」(島精機営業担当)  作る人にとっては、裁断や縫製によって生まれるロス部分がなくなり、その分の償却コストも減る。必要なときに必要な枚数の生産がクイックにできるため、通常の生産より地球にもやさしいと言える。

作る人にとっては、裁断や縫製によって生まれるロス部分がなくなり、その分の償却コストも減る。必要なときに必要な枚数の生産がクイックにできるため、通常の生産より地球にもやさしいと言える。

想像した服がジャストサイズでマシンから出てくる未来

このような技術を総合して、島精機は「トータルファッションシステム」というコンセプトを打ち出している。生地デザインから3Dバーチャルサンプリング、シミュレーションによるプログラミング、自動裁断機やインクジェットプリンティングマシン、そして、ホールガーメント®横編機による生産…衣服生産のデザインからプロダクト・アウトまでが、ひとつのシステムの中で完結するというものだ。  3Dシミュレーションがあれば、サンプルを1枚も生産せずとも、商品写真に近しいCGを活用することによりサンプルを省略することが可能になる。ホールガーメント®により製品の省力化とリードタイム短縮ができれば、ニットのオンデマンド生産が可能となる。 誰もが一度は描いたことがあるであろう、「こんな服が着たいな…」と想像したものが、自分にピッタリのサイズですぐに手に入る夢のような未来。彼らの技術を持ってすれば、そう遠くない将来にそれが実現するかもしれない。

3Dシミュレーションがあれば、サンプルを1枚も生産せずとも、商品写真に近しいCGを活用することによりサンプルを省略することが可能になる。ホールガーメント®により製品の省力化とリードタイム短縮ができれば、ニットのオンデマンド生産が可能となる。 誰もが一度は描いたことがあるであろう、「こんな服が着たいな…」と想像したものが、自分にピッタリのサイズですぐに手に入る夢のような未来。彼らの技術を持ってすれば、そう遠くない将来にそれが実現するかもしれない。

Follow i/MAG

Follow i/MAG RSS

RSS