東播染工㈱ テキスタイルデザイナー 小野氏

東播染工㈱ テキスタイルプランナー 河野氏

東播染工株式会社は、兵庫県西脇の地で1943年に創業された、先染め織物「播州織」の生産を行うテキスタイルメーカーだ。

東播染工の特徴はなんといっても、デザインから糸の染色、サイジング(糊付け)や織り、仕上げ加工といった生産プロセスを、自社内ですべて一貫して行っている点だ。日本には数多くのテキスタイルメーカーがあるが、このような一貫設備を持つ工場は少ない。

分業化が主流の繊維産業において、一貫生産を行う東播染工ならではの特徴はいったい何なのだろうか。東播染工の「テキスタイルラボ」で、時代のニーズに合わせた商品開発に取り組む小野氏と河野氏に話を伺った。

一貫して生産を行う強み

—「一貫した生産体制だからこその強みはなんですか?」宮浦氏

「自分達が企画した生地を自由自在に作れるところ、テキスタイルデザインの表現力です。染色を自社でやることで糸の色彩を細かく調整できるし、仕上げ加工の設備も多様なので、生地の表情を自由自在に変えることができるんです。」小野氏

「各工程に信頼できるメンバー達がいるので、思いつくデザインは絶対実現できる、という安心感があります。自分の考えたデザインの生地を、信頼するメンバーが知恵を集めて作り上げている、という感覚は、うちならではだと思います。」河野氏

他のメーカーでは、糸の染色や製品加工のノウハウや設備を持っていることは多くなく、外部の工程を挟まなければならないことがある。

東播染工では染色や加工も含め、全工程が一本の糸のように繋がっている。しかも、すべての工程において、知識と経験を蓄積したプロフェッショナル・メンバーが在籍しているのだ。

そんなメンバー達に対する信頼感が、生地デザイナーの”こんなの作れるはずない”という枠を取り払う。広がった世界で、自由なデザインを考えることができるのだ。

東播染工の誇る染色技術

ここからは、東播染工の誇る「一貫の工程」を案内してもらおう。まずは糸の染色の工程からだ。

まず案内されたのは、ビーカーがたくさん置かれた実験室のような部屋だ。ここでは生地の生産に向けて染める時の指針となる重要な色見本をつくる作業が行われている。

工場の隣を流れる川から引いた水に粉の染料を溶かし、これを糸の束に染み込ませて、色の確認をする。テストの際には、経験を積んだメンバーが、出来上がった染め糸にムラがないかを肉眼でチェックしている。

実際に染めてしまった後でこのムラを修正するのは難しいため、ここではわずかな色の違いも見逃さない。

多い時は1日に100色以上を試験することもあり、今まで蓄積してきたカラーレサイプ(染色データ)は20万色を超えるそうだ。

試験室のビーカー。川から汲んだ水に染料を溶かした液体が入っている。

「試験」を行うメンバーの様子。

東播染工が誇る膨大なカラーレサイプ。過去にシャツ生地の生産が多かったため、ブルー系の色が多く見られる。

工場の隣を流れる杉原川。使用後の水はバクテリアによる分解・浄化を経て、川に戻される。

試験をクリアすると、次は実際に糸を大量に染める工程だ。糸を染色する際には、大きな釜のような染色機を使う。

ずらっと並ぶ染色機。全部で60台もの染色機が稼働している。

糸染めの方法は2種類で、「チーズ染色」と「ビーム染色」というものである。

チーズ染色。小~中ロットの生地生産に適している。

ビーム染色。経糸を丸ごと染め上げるため、大ロットの生地生産に適している。

「ビーム染色」は1,200メートルを超えるような大ロット向けに適した染色方法で、他のメーカーではなかなか見られない。大量に生産するキャパのある東播染工ならではのものだ。

染め上がった大量のビーム。

スムーズに生地作りをするための工夫

少し細かい話だが、糸を染める工夫もこらされている。生成り色「原糸」はギッチリと巻かれた硬い状態で入荷される。このままでは均一に染液が循環せずに染色にムラが出てしまうため、ふんわりとした適度な硬さになるよう、糸を巻き直すのだ。糸の素材や太さによって巻き方が変わるので、調整には経験が必要だ。

ふんわり巻きなおされた「ソフト巻き」

また染色後は、織り工程に移るためにサイジング(糊付け)作業が行われる。

生地織りと糊なんて関係あるのか?と思われるかもしれないが、生地を織る際に糸を激しく上下するため、糊を上手くつけないと糸が切れて支障をきたしてしまうようだ。糊の濃度や配合は素材や環境によって微妙な調整をする必要があり、熟練の経験と知識が求められる。

サイジングの様子

90台の織機が稼働する織布場

織布が行われる部屋に入ると、ガシャンガシャンと布を織る音が飛び交う。糸切れや繊維のバラツキを防ぐため、室内は高い湿度に設定されており、普通のメガネは一瞬で曇ってしまう。

ここでは織機が90台も設置されており、それらの稼働率や生産状況はシステムによってリアルタイムで管理されている。

総長1kmにわたる加工工場

織布が終わり、最後に案内されたのは、総長1kmにもわたる、非常に長い奥行きを持つ加工工場だ。

繊維の歪みを解消する液体アンモニア加工や起毛加工、シワ加工や後染めなど多岐にわたるため、それらを併設していくと必然的に工場が長くなるのだ。

こういった様々な加工設備は、デザイナーの想像力を実現する大きな力になっている。

多種の加工を実現できる体制で、時代のニーズに合わせた風合いの表現が可能になる。元々東播染工は紳士シャツのパリッとした風合いに特化していたそうだが、現在では柔らかな仕上がりにする設備も整っている。

加工工場を歩く小野氏と宮浦氏

1kmにもわたる加工工場は壮観で、服飾学生がここでファッションショーをしたこともあるという。

加工工場ではまず、織布の前に付けられた糊を落とす作業から始まる。「毛焼糊抜き装置」により、糊がついた毛羽立ちの部分をうっすらと焼いていく。数ミリ単位の調整が必要な、とても繊細な工程だ。

毛焼糊抜き装置

糊を剥がした後は、生地のデザインに込められた表情を実現するために、様々な加工作業に振り分けていく。掴みじわを軽減する防しわ加工や反撥感を引き出す樹脂加工といった特殊な加工も日々の研究開発によって生まれており、多数の機能性を持たせることができる。

「樹脂加工機」の様子。ニュルニュルと出てくる生地はかわいいお化けのようにも、現代アートのようにも見える。

しわ加工の様子。ブルーの色も相まって、目の前に滝が現れたかのよう。

加工が終わると、最後は検反作業だ。

出来上がった生地にほつれや傷、汚れがないかを人間の目と手を使って隈なくチェックする。10台ほどの検反機に連なって、確認作業が行われている。

この検反作業を通過して、ついに生地が出荷できる状態になる―。色のテストから始まった「一貫の工程」案内はこれで終わり。

「デザイナー」と「技術者」の信頼関係

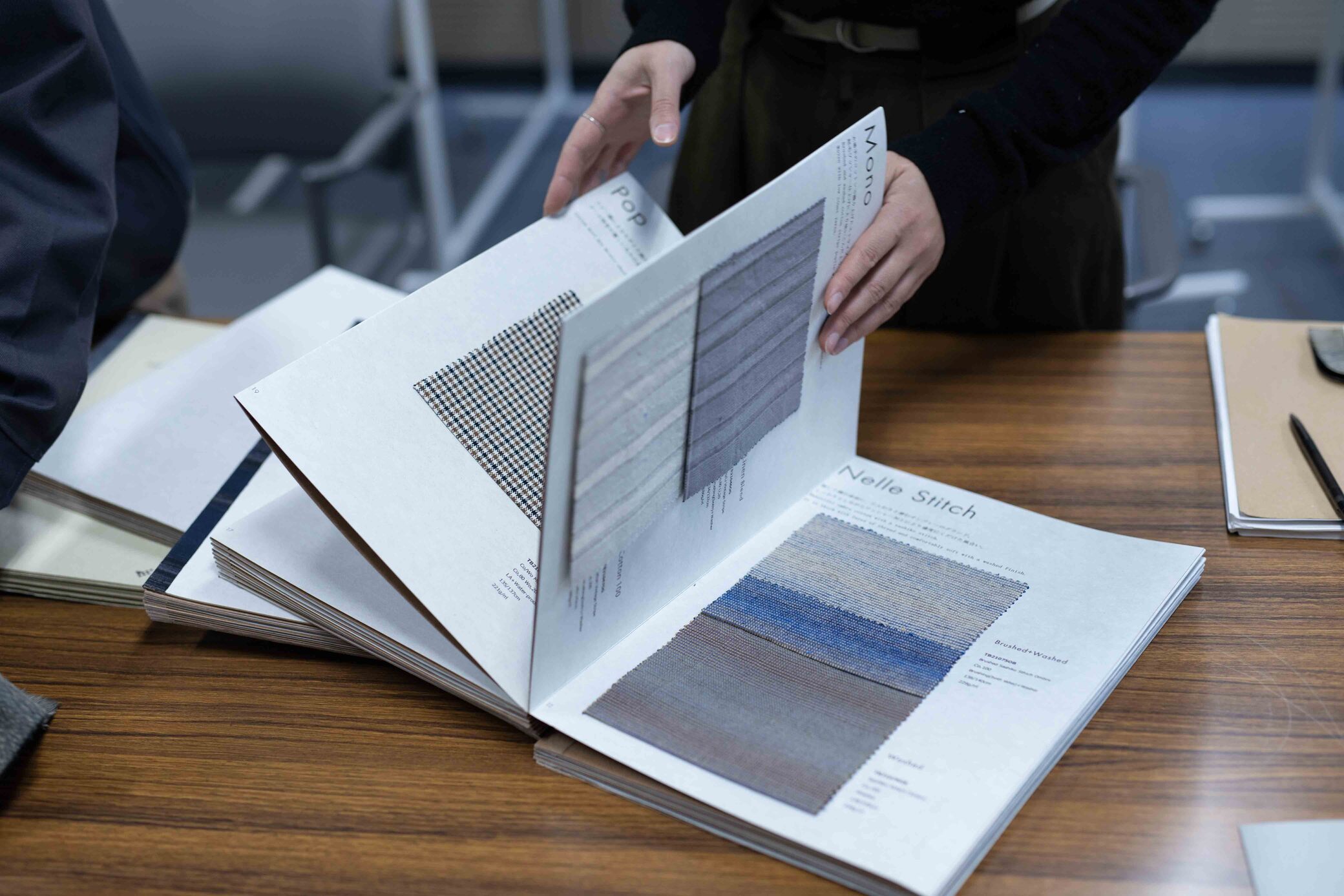

ファッションブランドなどに提案する生地見本「プレゼンマップ」を開けば、バリエーション豊富なテキスタイルを実際に触って体感することができる。東播染工が生み出してきたテキスタイルの中には、ジャパン・テキスタイル・コンテストでグランプリをとったものも存在する。

プレゼンマップ

多種多様なカラーや加工の生地見本

「工程を案内させてもらいましたが、東播染工のメンバーは『作業員』ではなく『技術者』として働いています。言われたことをただこなすだけでなく、どうすれば新しい色や加工を生み出せるだろう?という想いで仕事をしています。こういった技術者としての目線があることで、会社全体でモノづくりに対するモチベーションがどんどん上がっていくんです。」小野氏

東播染工のテキスタイルラボで生まれる生地のアイデアは、デザイナーや技術者の相互的な信頼関係のもとに成り立っている。

「一貫の工程」を80年貫いてきた東播染工。技術や経験に裏打ちされた信頼感が、いま想像力の起爆剤になっている。

西脇のランドマークでもある工場の煙突から上がる蒸気のように、日々新しいデザインのテキスタイルを発信し続けていく。

Follow i/MAG

Follow i/MAG RSS

RSS